发布时间: 2024-12-19 浏览次数: 作者:迈昂科技

电动车电池电压有从400V往800V增加,及大型储能系统电池电压从600V - 900V往1500V增加的趋势,工程师在提出高压电池BMS硬件在环(HIL)需求时,面临电池芯通道数与仿真效果的两难选择:当通道数不足时往往需使用测试版韧体来缩小系统规模,如此不仅省略了真实系统中数以百计电池芯串数的系统复杂性,也难以精确仿真完整系统发生同时多处异常,或不同异常情境互相影响等的复杂工况;而配置满信道数的电芯仿真器则又会导致成本与空间需求大幅增加。

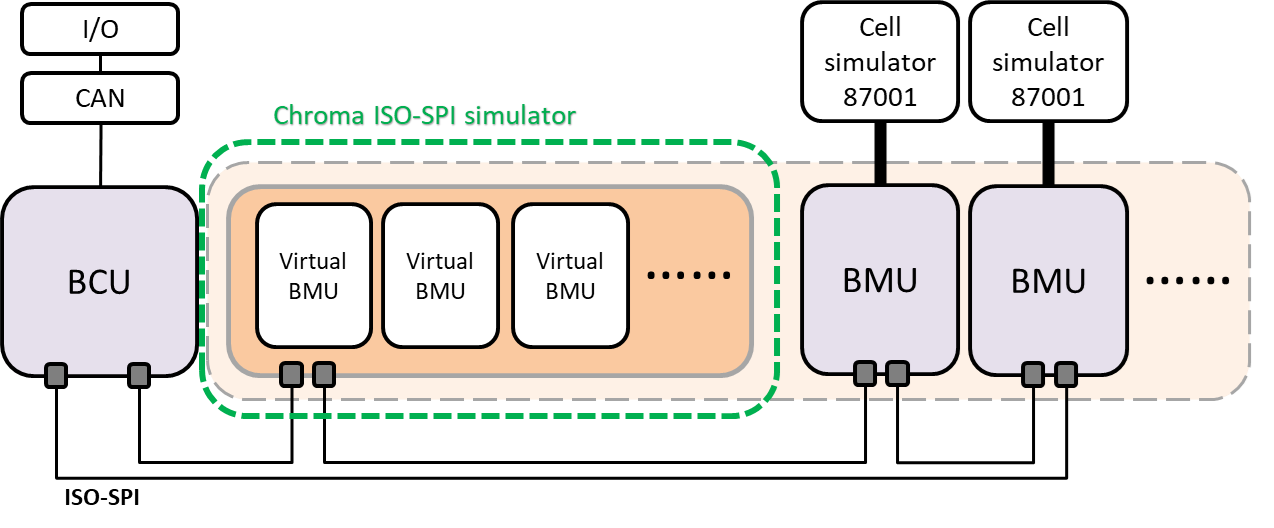

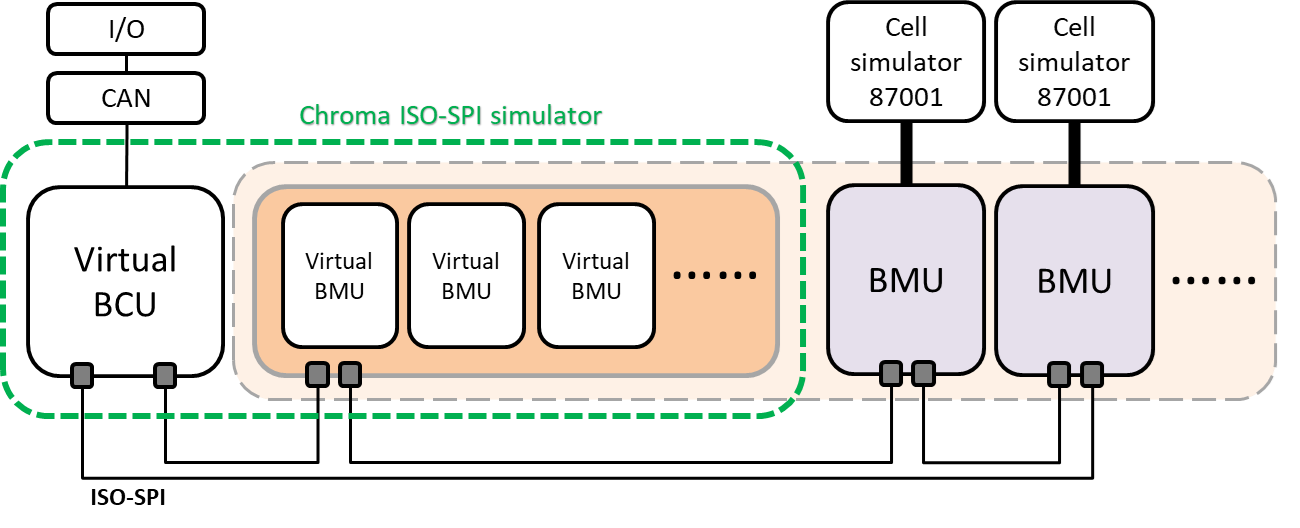

这些高电压电动车锂电池组与大型储能系统广泛采用分布式BMS架构,其中包含BCU (电池控制单元)与BMU(电池管理单元)。BMU负责监测电芯电压与温度等数据,并执行电芯平衡功能;BCU根据BMU传递的信息进行电池组管理、安全保护及外部通讯。在高压环境中,ISO-SPI通讯技术以高压隔离与低成本特性,成为内部通讯的主流选择。

透过ISO-SPI模拟技术来模拟BCU与BMU互动情境,可使BCU主板辨识虚拟BMU为完整系统的一部分,亦可以模拟BCU来单独测试BMU子板,因此无需准备满信道数的电芯仿真器与全部的待测物,即可构建完整的测试平台。

该技术需满足两大关键要求:

- 高速性:以BMS常使用的NXP MC33771B及 MC33664的 IC组合为例,ISO-SPI速率达2Mbps,仿真系统需能快速响应并维持稳定通讯。

- 高兼容性:不同厂牌的IC在数据格式与控制程序上差异大,仿真器需具备硬件与软件的更新适配能力,实现广泛兼容。

Chroma的ISO-SPI模拟技术以FPGA架构为核心,透过韧体升级灵活支持多种BMS使用的前端处理与通讯 IC,满足高速与兼容需求。

Chroma 8630 BMS 功率级硬件在环测试平台已运用了此技术,实现电芯仿真器搭配虚拟待测物的方式建立完整的BMS测试平台,进行包含真实与虚拟的动态场景、故障注入、模型导入等测试,显著降低测试成本,成为电池开发与测试的高效工具。

-

2015-08-11

-

2021-09-24

-

2024-08-01

-

2021-12-16

-

2022-01-04

-

2021-09-16

-

2023-02-23

-

2023-06-09

-

2021-12-01